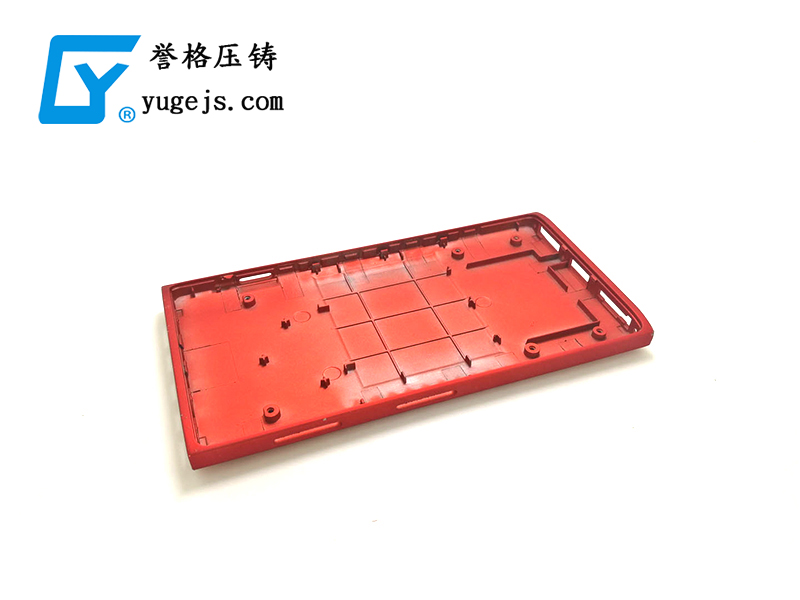

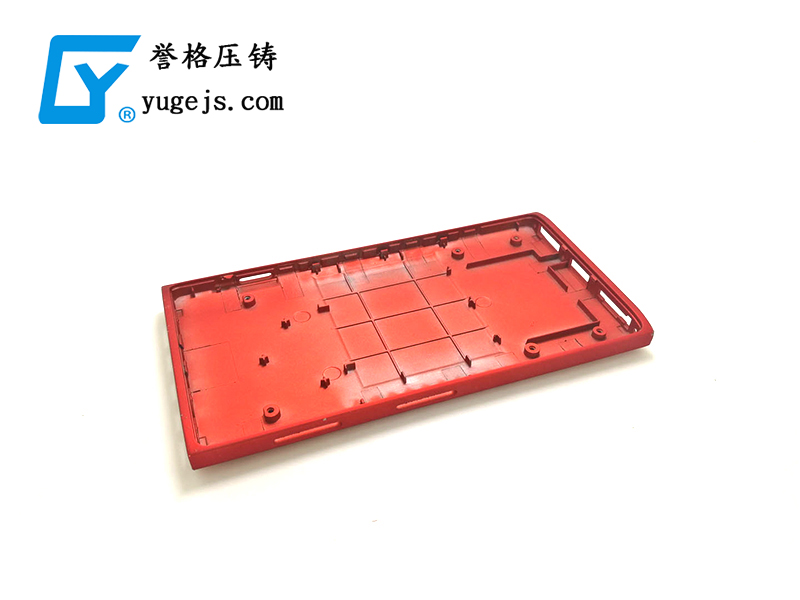

鋅合金壓鑄件結(jié)構(gòu)設(shè)計(jì)

來源:

譽(yù)格壓鑄

人氣:13217

發(fā)布時(shí)間: 2020-04-24

要求:設(shè)計(jì)者對(duì)壓鑄機(jī)、壓鑄工藝、模具設(shè)計(jì)及制造過程有基本的認(rèn)識(shí)和了解

。

達(dá)到:設(shè)計(jì)的合理性

、工藝性、可制造性

、經(jīng)濟(jì)性

。

壓鑄件結(jié)構(gòu)設(shè)計(jì)是壓鑄工作的第一步。設(shè)計(jì)的合理性和工藝適應(yīng)性將會(huì)影響到后續(xù)工作的順利進(jìn)行

,如分型面選擇

、內(nèi)澆口開設(shè)、推出機(jī)構(gòu)布置

、模具結(jié)構(gòu)及制造難易

、合金凝固收縮規(guī)律、鑄件精度保證

、缺陷的種類等

,都會(huì)以壓鑄件本身工藝性的優(yōu)劣為前提。

壓鑄件結(jié)構(gòu)的工藝性:

1) 盡量消除鑄件內(nèi)部側(cè)凹

,使模具結(jié)構(gòu)簡單

。

2) 盡量使鑄件壁厚均勻,可利用筋減少壁厚

,減少鑄件氣孔

、縮孔、變形等缺陷

。

3) 盡量消除鑄件上深孔

、深腔。因?yàn)榧?xì)小型芯易彎曲

、折斷

,深腔處充填和排氣不良。

4) 設(shè)計(jì)的鑄件要便于脫模

、抽芯

。

1. 壁厚

1) 壓鑄件壁厚與性能有關(guān)。

2) 壓鑄件壁厚影響金屬液填充型腔狀態(tài)

,最終影響鑄件表面質(zhì)量

。

3) 壓鑄件壁厚影響金屬料消耗及成本。

在設(shè)計(jì)壓鑄件時(shí)

,往往為保證強(qiáng)度和剛度的可靠性

,以為壁越厚性能越好

;實(shí)際上對(duì)于壓鑄件來說,隨著壁厚增加

,力學(xué)性能明顯下降

。原因是在壓鑄過程中,當(dāng)金屬液以高壓

、高速的狀態(tài)進(jìn)入型腔

,與型腔表面接觸后很快冷卻凝固。受到激冷的壓鑄件表面形成一層細(xì)晶粒組織

,這層致密的細(xì)晶粒組織的厚度約為0.3 左右

,因此薄壁壓鑄件具有更高的機(jī)械性能。相反

,厚壁壓鑄件中心層的晶粒較大

,易產(chǎn)生內(nèi)部縮孔、氣孔

,外表面凹陷等缺陷

,使壓鑄件的機(jī)械性能隨著壁厚的增加而降低。

隨著壁厚的增加

,金屬料消耗多

,成本也增加。但如果單從結(jié)構(gòu)性計(jì)算出最小壁厚

,而忽略了鑄件的復(fù)雜程度時(shí)

,也會(huì)造成液態(tài)金屬充填型腔狀態(tài)不理想,產(chǎn)生缺陷

。在滿足產(chǎn)品使用功能要求前提下

,綜合考慮各后工序過程的影響,以最低的金屬消耗取得良好的成型性和工藝性

,以采取正常

、均勻的壁厚為佳。

2. 加強(qiáng)筋

壓鑄件傾向采用均勻的薄壁

,為了提高其強(qiáng)度和剛性

,防止變形,不應(yīng)單純用增加壁厚的方法

,而應(yīng)采用適當(dāng)?shù)谋”诩訌?qiáng)筋達(dá)此目的

。

加強(qiáng)筋應(yīng)對(duì)稱布置,厚度均勻

,避免新的金屬堆聚

。其厚度一般取壓鑄件壁厚的2/3 – 3/4。為減少脫模時(shí)的阻力,加強(qiáng)筋應(yīng)有鑄造斜度

。

3. 圓角

圓角可使金屬液流動(dòng)順暢

,改善充型特性,氣體容易排出

。同時(shí)

,避免尖角產(chǎn)生應(yīng)力集中而導(dǎo)致裂紋缺陷。特別是壓鑄件需要電鍍處理時(shí)

,圓角對(duì)于保證其良好的電鍍效果是十分必要的

。

4. 斜度

為了順利脫模,減少推出力

、抽芯力,減少模具損耗

,在設(shè)計(jì)壓鑄件時(shí)

,應(yīng)在結(jié)構(gòu)上留有盡可能大的斜度。從而減少壓鑄件與模具的摩擦

,容易取出鑄件

,也使鑄件表面不被拉傷,保證表面光潔

。

5. 文字

、標(biāo)志、圖案

1) 用壓鑄鑄出

,應(yīng)采用凸紋

。凸紋高度大于0.3 mm,以適應(yīng)模具制造的特點(diǎn)

。

2) 采用目前開始流行的新技術(shù):“轉(zhuǎn)移彩膜”

,可以將彩色的文字、標(biāo)志

、圖案彩膜轉(zhuǎn)印到壓鑄件表面

。

3) 壓鑄出鑄件后,用激光在鑄件表面打出文字

、標(biāo)志

、圖案,可以打出非常細(xì)微的文字

。

6. 收縮率

收縮率通常稱為縮水

。它是指合金由液態(tài)凝固為固態(tài),并冷卻至室溫時(shí)尺寸縮小的百分?jǐn)?shù)

,可用下式表示:

K={L模-L件}/L件

式中:L模為模腔尺寸

,I件為鑄件尺寸。

收縮率的大小與壓鑄件的結(jié)構(gòu)特點(diǎn)、壁厚

、合金的化學(xué)成分和工藝因素等有關(guān)

。鋅合金的線收縮率一般為:自由收縮時(shí)取0.6% -0.8%,受阻收縮時(shí)取0.396 -0. 696

。

7.壓鑄孔和槽

鑄件的孑L

、槽應(yīng)盡量鑄出,這不僅可使壁厚均勻

,減少熱節(jié)

,節(jié)約金屬,而且可節(jié)省機(jī)加工工時(shí)

。

壓鑄件可壓鑄出的孔和槽的最小尺寸和深度

,受到形成孔、槽的型芯在型腔中的分布位置的制約

。細(xì)型芯在抽出時(shí)易彎曲或折斷

,因此孔和槽的最小尺寸和深度受到一定限制。其深度應(yīng)帶有一定斜度

,以便于抽芯

。

8.螺紋

1) 外螺紋可以鑄出,由于鑄件或模具結(jié)構(gòu)的需要

,采用兩半分型的螺紋型環(huán)時(shí)

,需留有0.2-0.3加工余量?div id="d48novz" class="flower left">

?设T出的最小螺距為0.75

,最小螺紋外徑mm6,最大螺紋長度為螺距的8倍

。

2) 內(nèi)螺紋雖然可以鑄出

,但要通過使用機(jī)械裝置轉(zhuǎn)動(dòng)壓鑄模中的型芯,使模具結(jié)構(gòu)更復(fù)雜

,而增加成本

。所以一般先鑄出底孔,再由機(jī)械加工成內(nèi)螺紋

。

9

,齒輪

齒輪可以鑄出,鋅合金壓鑄齒輪最小模數(shù)m為0.3

。對(duì)要求高的齒輪齒面應(yīng)留有0.2-0.3mm的加工余量

。

10.表皮

鑄態(tài)零件其外表面有致密的激冷表皮層,比鑄件其他部分有較高的力學(xué)性能

。因此設(shè)計(jì)者應(yīng)避免機(jī)械加工去掉鑄件表皮致密層

,尤其是對(duì)要求耐磨的鑄件。

11.嵌件

當(dāng)設(shè)計(jì)要求將不同材料的零件組合成一個(gè)部件時(shí),可采用插入件壓鑄

,先把嵌件裝放到壓鑄模型腔內(nèi)

,然后在嵌件周圍壓鑄成形鋅合金部件。

12.功能組合

在進(jìn)行產(chǎn)品設(shè)計(jì)中

,降低成本最有效的方法是將幾個(gè)零件組合成一個(gè)壓鑄件

。一個(gè)設(shè)計(jì)典范是,原設(shè)計(jì)的部件由一個(gè)鋼沖壓件和兩個(gè)帶螺紋的機(jī)加工鋼件組成

相關(guān)資訊

深圳譽(yù)格金屬制品有限公司 版權(quán)所有 粵ICP備18126084號(hào)-1

電話:400-9928-908

手機(jī):18028784288景

郵件:sales@yugejs.com

模具制造/壓鑄廠:深圳市寶安區(qū)燕羅街道燕川社區(qū)燕山大道3號(hào)

模具制造/壓鑄廠:廣東省東莞市長安鎮(zhèn)烏沙社區(qū)盛興街8號(hào)

技術(shù)支持: 贏網(wǎng)科技