各種高速加工刀具,鋁合金壓鑄的發(fā)展大助力

來源:

譽格壓鑄

人氣:6354

發(fā)布時間: 2020-05-14

鋁合金壓鑄模具的高速切削加工需配備適宜的刀具

、刀柄

。高速切削要求刀具材料應有高硬度、高強度

、耐磨性

、高韌度及抗沖擊能力強,高的熱硬性和化學穩(wěn)定性

,高抗熱沖擊能力強等

。高速切削要求刀具和刀柄的外形尺寸小,夾緊精度高

,傳遞轉矩大,結構對稱性好

,有利于刀具的動平衡

。其次還需選擇合適的刀具幾何角度,以及選擇合適的切削參數

。

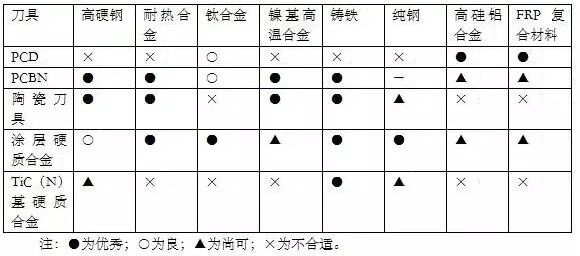

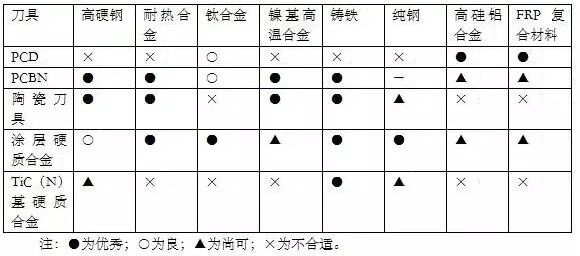

目前廣泛應用的高速切削刀具主要有:金剛石刀具

、立方氮化硼刀具、陶瓷刀具

、涂層刀具

、TiC(N)基硬質合金、超細晶粒硬質合金刀具等(見附表)

。合理選用刀具材料是成功進行高速切削加工的關鍵

,每一刀具材料針對不同的模具材料,有其不同的適應能力

。

高速切削刀具主要材料表

,鋁合金壓鑄的發(fā)展大助力" alt="各種高速加工刀具

,鋁合金壓鑄的發(fā)展大助力" alt="各種高速加工刀具

,鋁合金壓鑄的發(fā)展大助力"/>

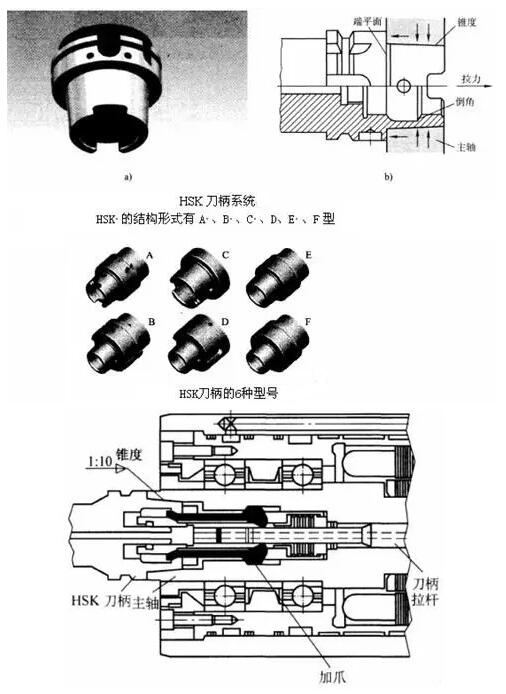

在國際刀柄系統(tǒng)市場上,影響比較大的高速加工工具系統(tǒng)主要有以下幾種:

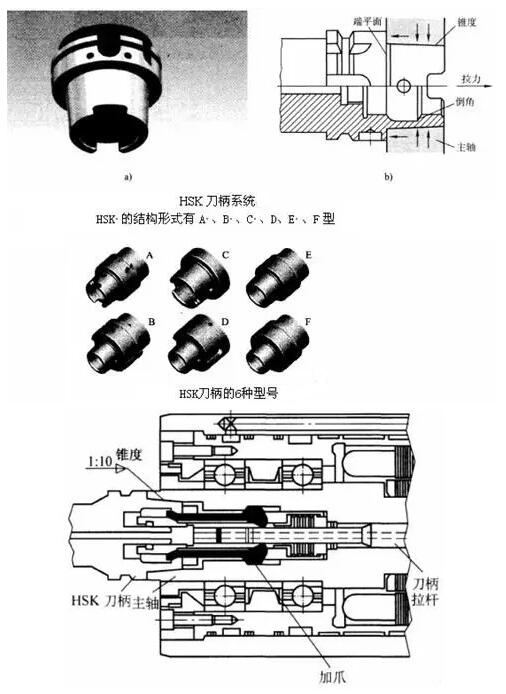

(1)德國開發(fā)的HSK(空心短錐柄)刀柄系統(tǒng)

。HSK刀柄系統(tǒng)

,空心、薄壁

、短錐

,錐比為1︰10,端面與錐面同時定位

、夾緊

,刀柄在主軸中的定位為過定位,使用由內向外的外漲式夾緊機構

。

,鋁合金壓鑄的發(fā)展大助力" alt="各種高速加工刀具,鋁合金壓鑄的發(fā)展大助力"/>

HSK刀柄系統(tǒng)

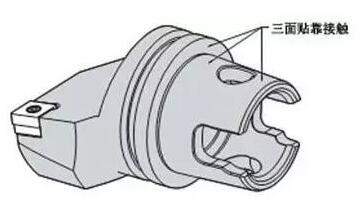

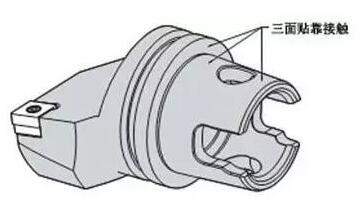

(2)美國KENNAMETAL公司開發(fā)了KM刀柄系統(tǒng)

。KM刀柄系統(tǒng),也是一種由錐面和止靠端面進行雙向定位和夾緊的系統(tǒng)

,柄部采用與HSK相同的1:10短錐

。其重要特點是通過錐柄的止靠端面、錐度大直徑處的錐面和錐柄尾部的錐面共三個面進行接觸夾緊

。夾緊時

,通過推桿斜面推動滾珠徑向壓緊在滾珠軌道上,使這種夾緊力以3.5:1的增力比實現強力夾緊

,由此達到幾乎類似于一個整體刀具的剛性

。而且其徑向和軸向的重復定位精度可達到±2.5μm。

,鋁合金壓鑄的發(fā)展大助力" alt="各種高速加工刀具

,鋁合金壓鑄的發(fā)展大助力"/>

KM刀柄系統(tǒng)

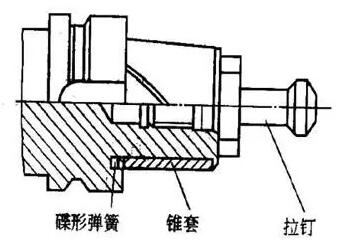

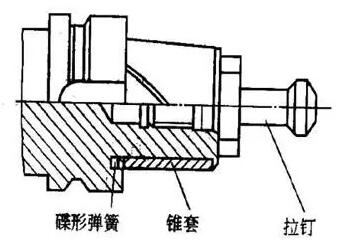

(3)日本日研(NIKKEN)公司開發(fā)了NC5刀柄系統(tǒng)。NC5刀柄系統(tǒng)

,也采用了空心短錐結構

,錐度為1:10,并且也是采用錐面和端面同時定位

、夾緊工作方式,定位原理與其他系統(tǒng)相同

,不同的是把1:10的錐柄分成錐套與圓柱柄兩部分套在一起

,錐套端面有蝶形彈簧,錐柄尾端是螺釘孔

,用于安裝拉釘

。

NC5刀柄系統(tǒng)的扭矩是由前端圓柱上的鍵槽傳遞的

,刀柄尾部沒有傳遞扭矩的鍵槽,所以軸向尺寸比HSK刀柄短

。它與前面兩種刀柄的最大區(qū)別在于刀柄沒有采用薄壁結構

,刀柄錐面處增加了一個中間錐套。KM刀柄和HSK刀柄是通過薄壁的變形來補償刀柄和主軸制造誤差

,保證錐面和端面同時可靠的接觸

,而NC5刀柄是通過中間錐套的軸向移動達到這個目的

。中間錐套的軸向移動動力來自刀柄端面上的碟形彈簧

。由于中間錐套的誤差補償能力較強,因此NC5刀柄對主軸和刀柄本身的制造精度的要求可稍低些

。

NC5刀柄系統(tǒng)

,僅有一個安裝拉釘的螺釘孔,孔壁較厚

,強度高

,可采用增壓夾緊機構,滿足重切削的要求

。其主要缺點是刀柄和主軸錐孔之間增加了一個接觸面

,刀柄的定位精度和剛度有所下降。

,鋁合金壓鑄的發(fā)展大助力" alt="各種高速加工刀具

,鋁合金壓鑄的發(fā)展大助力" alt="各種高速加工刀具

,鋁合金壓鑄的發(fā)展大助力"/>

日研NC5工具系統(tǒng)

(4)大昭和精機開發(fā)的BIG-PLUS40型系統(tǒng)

。BIG-PLUS刀柄的錐度仍然是7:24

。其工作原理是將刀柄裝進主軸錐孔鎖緊前,端面的間隙小

。鎖緊后利用主軸內孔的彈性膨脹補償端面間隙

,使刀柄端面與主軸端面貼緊,從而增大其剛度

。這種刀柄同樣采用了過定位

,因而必須嚴格控制其外形精度和位置精度,其制造工藝難度比HSK刀柄還要高

。這種改進型錐柄可與原7:24錐柄互換使用

,可應用于原主軸錐孔。

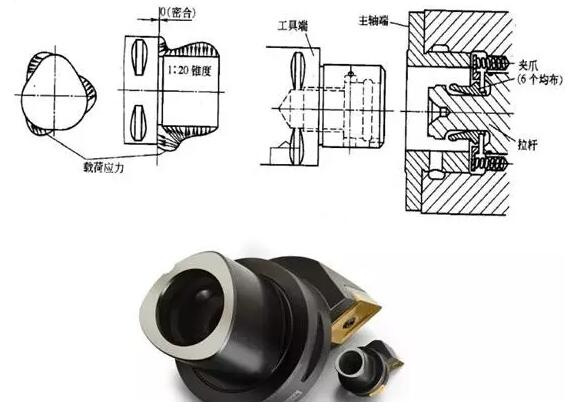

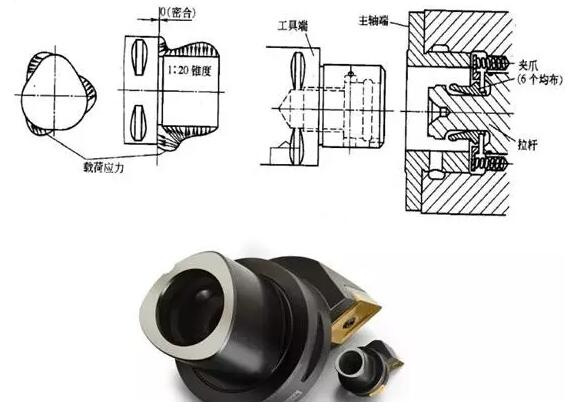

(5)瑞典SANDVIKCOROMANT公司開發(fā)的CAPTO刀柄系統(tǒng)

。CAPTO刀柄系統(tǒng),與以上幾種錐柄不同的是,錐柄不是圓錐形

,而是呈錐形的三棱形(空心)

,棱為圓弧形,錐度為1:20

。與HSK刀柄系統(tǒng)一樣

,可實現工具柄錐面和止靠端面的接觸定位,其特點是通過三棱空心錐柄與三棱錐孔間的成形鎖緊來實現工具柄的無間隙定位

,從而無需采用諸如鍵槽和驅動鍵這樣的元件就能傳遞較大的轉距

。他的特點是應力分散,分布合理

,定心性好

,精度高,適合高速旋轉

。優(yōu)點是無滑動的扭矩傳遞,動平衡性能好

,位置精度高

。缺點是三棱體很難加工,制造成本相比以上幾種錐柄都要高

。

,鋁合金壓鑄的發(fā)展大助力" alt="各種高速加工刀具,鋁合金壓鑄的發(fā)展大助力"/>

,鋁合金壓鑄的發(fā)展大助力" alt="各種高速加工刀具,鋁合金壓鑄的發(fā)展大助力"/>

CAPTO刀柄系統(tǒng)

國際上

,還有其他一些公司,也各自開發(fā)出多種適應高速切削加工需要的工具系統(tǒng)

。尤其是日本三菱金屬

、富士精工等也在兩面夾緊系統(tǒng)的研究與開發(fā)方面做了大量的研發(fā)工作。這些工具系統(tǒng)都在一定的程度上解決了傳統(tǒng)的BT(7:24錐度)工具系統(tǒng)存在的問題

,但都各具特點

,其共同特點是大都采用了錐面和端面同時夾緊的兩面夾緊式工作方式。但從適應機床轉速進一步高速化的發(fā)展要求

,1:10短錐空心柄則更有優(yōu)勢。所以

,更多的日本公司還是積極采用德國DIN標準的HSK刀柄

,如NT工具公司、黑田精工

、圣和精機

、三菱金屬等都先后引進HSK生產技術。

從刀具夾持來講

,除傳統(tǒng)的夾頭夾持外

,為適應高速加工的需求

,液壓夾持刀柄、熱裝式刀柄在近幾年都為高速加工技術水平提高帶來了驚喜

。

模具高速加工工藝特性及優(yōu)化

由于在高速加工過程中

,切削模式、刀具路徑

、程序切前檢查以及切削參數等都將是成功高速切削的關鍵因素。因其過程高速度的動態(tài)變化

,切削期間刀具干涉

、瞬間停止、尖角處理

、切削方向的逆轉和不穩(wěn)定的刀具移動等各種因素都將直接影響切削的速度和加工質量

。

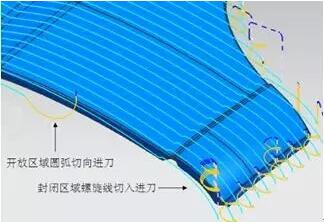

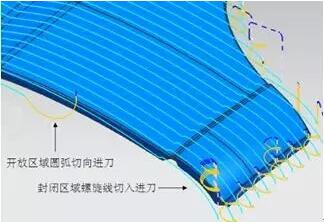

(1)切削載荷須輕而恒定。高速切削中刀路軌跡必須要光滑

,通常采用較小的步距和淺的切削深度(刀具直徑的10%左右)

;刀具要平滑的切入、切出工件

,使用坡度

、圓弧和螺旋式進刀,在平面的輪廓加工過程中

,通常采用圓弧的切向進退刀方式

,在曲面加工過程中多采用讓刀,沿一定坡度或螺旋線方向切入切出工件

;大量采用等高分層加工代替仿行加工。另外

,粗加工時刀具多以螺旋或圓弧方式切入工件材料

,使進給率和機床轉速之比達到最佳;精加工應避免急劇變化的刀具運動

,避免在外形輪廓上直接進刀和退刀

。

,鋁合金壓鑄的發(fā)展大助力"/>

圓弧和螺旋方式進刀

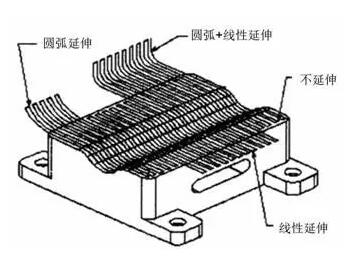

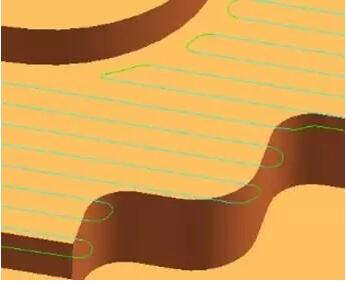

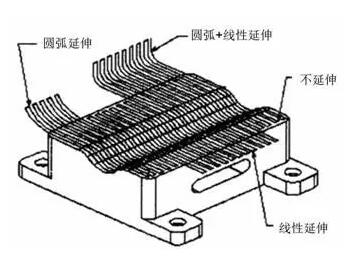

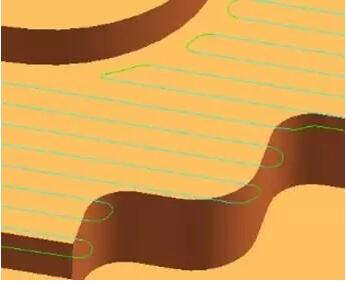

基于模具零件表面結構的復雜性

,可能會導致編程時相鄰的兩條刀具路徑難以光滑,而出現急劇變化的路徑

。遇到這樣的情況

,一般采用抬刀至一定高度過渡或輔助軌跡過渡的方式。行切的光滑移刀方式可以采用相切圓弧連接、內側或外側圓弧連接

。環(huán)切的光滑移刀多采用環(huán)間圓弧式

、空間螺旋式切出與切人

。

,鋁合金壓鑄的發(fā)展大助力" alt="各種高速加工刀具,鋁合金壓鑄的發(fā)展大助力"/>

,鋁合金壓鑄的發(fā)展大助力" alt="各種高速加工刀具,鋁合金壓鑄的發(fā)展大助力"/>

刀具路徑橫向平滑過渡方式

,鋁合金壓鑄的發(fā)展大助力" alt="各種高速加工刀具

,鋁合金壓鑄的發(fā)展大助力" alt="各種高速加工刀具

,鋁合金壓鑄的發(fā)展大助力"/>

拐角圓弧平滑過渡方式

合理的切入切出方式,橫向與拐角路徑的平滑過渡

,以及等高分層加工規(guī)劃與合理的進給量

,始終是為了確保高速加工時切削負荷輕而恒定。

(2)合理的刀具參數選擇

。適宜高速加工的金剛石刀具

、立方氮化硼刀具、陶瓷刀具

、涂層刀具

、TiC(N)基硬質合金、超細晶粒硬質合金刀具等

,不同的材質的刀具適宜于不同的模具材料

、工況外

,針對不同的模具材質

,刀具還有不同的切削參數的選擇。一般認為

,高速切削的切削速度是常規(guī)切削速度的5~10倍

。

遇陡峭、拐角等位置

,為避免高速加工設備沒有前饋功能

,須給予合理的降速

,要在編程時在陡峭

、拐角位置設置適宜調整比例,合理地對切削參數進行優(yōu)化

,以免保持高速機床合理的負載

,以及減少質量事故。

(3)先進的CAM軟件選擇

。采用高速加工設備后

,對編程人員的要求也增加。近年來CAM系統(tǒng)也越來越簡單和方便

,更貼近于車間高速加工

。當前,模具行業(yè)常用的CAM軟件有美國UGNX/CAM

、以色列Cimatron/CAM

、法國CATIA/CAM、美國I-DEAS/CAM

、美國Mastercam/CAM

、英國DelcamPowerMILL/CAM等輔助制造軟件,都分別對高速加工模塊進行了工藝創(chuàng)新

。

深圳譽格金屬制品有限公司 版權所有 粵ICP備18126084號-1

電話:400-9928-908

手機:18028784288景

郵件:sales@yugejs.com

模具制造/壓鑄廠:深圳市寶安區(qū)燕羅街道燕川社區(qū)燕山大道3號

模具制造/壓鑄廠:廣東省東莞市長安鎮(zhèn)烏沙社區(qū)盛興街8號

技術支持: 贏網科技

,鋁合金壓鑄的發(fā)展大助力" alt="各種高速加工刀具

,鋁合金壓鑄的發(fā)展大助力" alt="各種高速加工刀具

,鋁合金壓鑄的發(fā)展大助力" alt="各種高速加工刀具

,鋁合金壓鑄的發(fā)展大助力" alt="各種高速加工刀具 ,鋁合金壓鑄的發(fā)展大助力" alt="各種高速加工刀具,鋁合金壓鑄的發(fā)展大助力"/>

,鋁合金壓鑄的發(fā)展大助力" alt="各種高速加工刀具,鋁合金壓鑄的發(fā)展大助力"/>

,鋁合金壓鑄的發(fā)展大助力" alt="各種高速加工刀具,鋁合金壓鑄的發(fā)展大助力"/>

,鋁合金壓鑄的發(fā)展大助力" alt="各種高速加工刀具,鋁合金壓鑄的發(fā)展大助力"/> ,鋁合金壓鑄的發(fā)展大助力" alt="各種高速加工刀具

,鋁合金壓鑄的發(fā)展大助力" alt="各種高速加工刀具